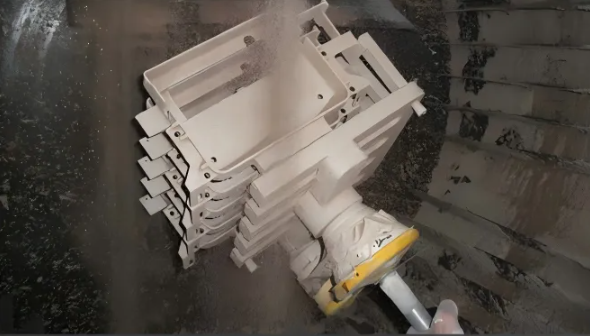

硅溶胶的物理参数在熔模铸造中直接影响型壳强度、透气性、干燥速度及铸件质量。合理匹配参数对提升工艺稳定性和铸件良品率至关重要,以下从关键参数展开说明:

01 固含量:决定型壳强度与干燥效率

硅溶胶的固含量是指硅溶胶中纳米 SiO₂ 的含量,是影响型壳强度与干燥速度的关键因素。适当提高固含量有助于增强型壳的湿强度、干强度及高温强度;但若含量过低,容易导致型壳脱层或开裂,而含量过高则可能引起局部缺胶或砂粒裸露,降低型壳致密性,并在高温下增加开裂风险。

在干燥过程中,固含量与干燥速度呈负相关:含量较低时,干燥速度缓慢,尤其潮湿环境易因干燥不彻底而导致焙烧时型壳鼓泡;反之,含量过高则干燥过快,焙烧时易产生气孔,影响铸件的致密度。

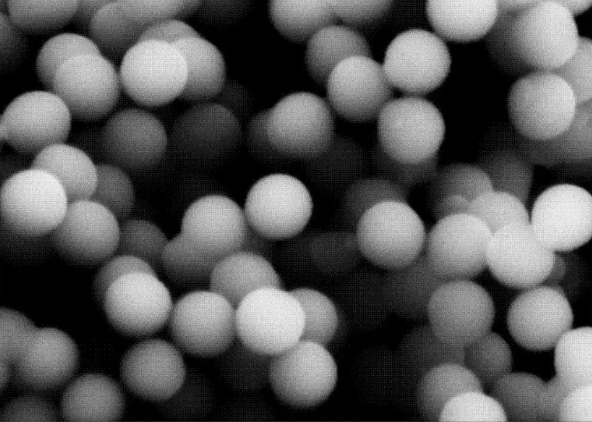

02 粒径:影响透气性、表面质量与强度均匀性

粒径指硅溶胶中SiO₂颗粒的平均直径,决定了型壳的表面光洁度、透气性以及强度均匀性。粒径越小,越能充分填充砂粒间隙,铸件表面越光滑;粒径越大,型壳透气性越好,有利于排出气体与水分,减少气孔、呛火等缺陷。因此,面层宜选用小粒径硅溶胶,以减少砂粒印记;背层则适合采用大粒径硅溶胶,配合粗砂形成多孔结构,提升整体透气性。

粒径分布的宽窄也至关重要。分布越窄,颗粒分散越均匀,型壳各部位强度一致性越好;分布过宽则易出现局部团聚,导致型壳强度不均,增大铸件尺寸偏差。

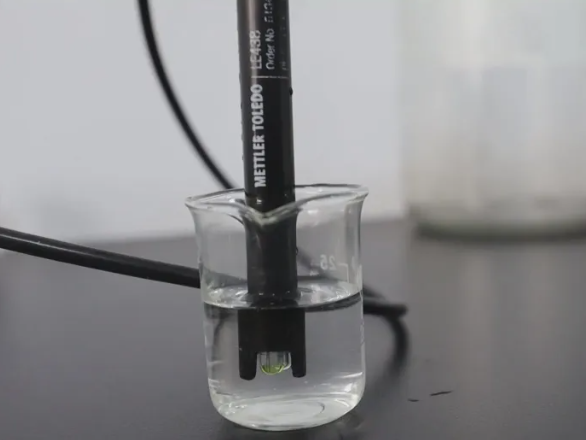

03 pH值:控制硅溶胶稳定性与型壳干燥速度

pH值通过影响SiO₂颗粒表面电荷来影响胶体稳定性。中性至弱碱性环境下,颗粒带负电,排斥力强,硅溶胶稳定好;酸性环境中Zeta电位降低,易凝胶化,缩短保质期;强碱性下OH-与SiO₂反应生成可溶性硅酸盐,降低粘结力,型壳强度下降且易返潮。

pH也能通过影响水分蒸发间接影响干燥速度,弱碱性环境下水分蒸发适中,干燥均匀;pH过高或过低会导致干燥过慢或过快,引发缺陷。

04 粘度:影响硅溶胶流动性

硅溶胶的粘度反映胶体的 “流动阻力”,影响其对砂粒的包裹效果。粘度低则流动性好,能充分填充细缝,避免漏铸、缺角等缺陷;粘度过高则易形成厚层,导致型壳厚度不均,焙烧时开裂风险增加,铸件尺寸偏差增大。

05 密度:间接反映固含量与工艺一致性

密度与固含量正相关,是快速监控固含量的便捷指标,有助于保证批次一致性。密度偏低需补加浓缩硅溶胶,避免强度不足;密度偏高则需稀释,防止流动性下降引发缺陷。

06 粒径:影响透气性、表面质量与强度均匀性

干燥过程中水分蒸发会引起型壳收缩,收缩率直接影响铸件尺寸精度。收缩率过低,型壳无法贴合蜡模轮廓,铸件偏大;收缩率过高则型壳过度收缩,可能导致蜡模变形、铸件偏小或产生微裂纹,浇注时金属液渗入形成冷隔。